Systèmes de brasage sous vide

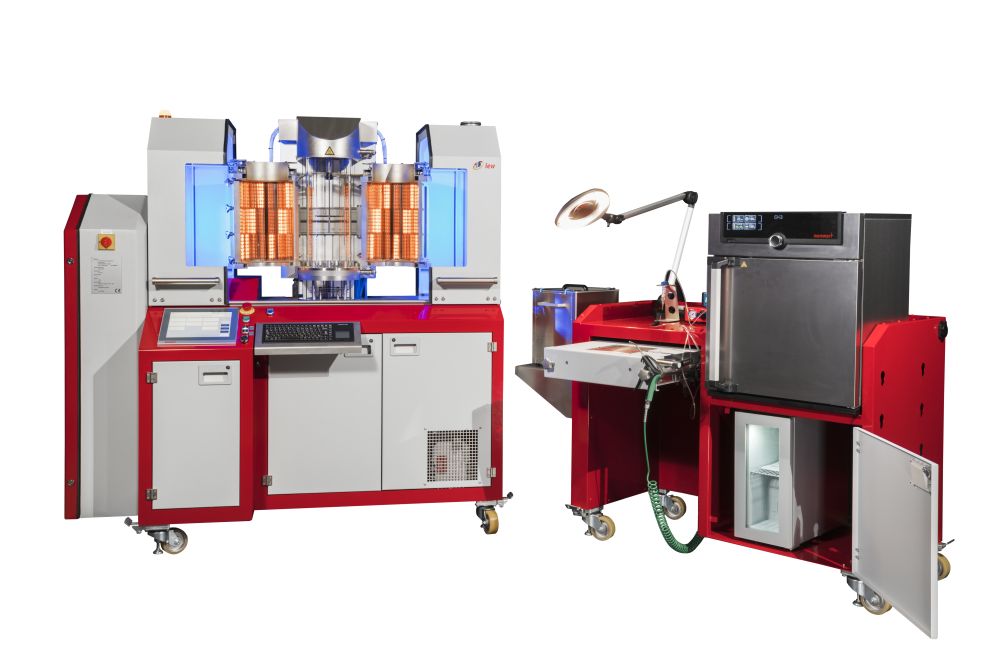

Le système de brasage sous vide automatisé Le VVBM 200 pour le brasage d’outils en carbure, céramique et diamant se compose d’une chambre à vide verticale avec une turbopompe Pfeiffer Vacuum, y compris une commande séquentielle API pour une régulation précise de la température du système..

Facile à utiliser, le système peut servir pour le brasage fiable de lots et le processus lui-même est commandé de manière fiable au moyen d’une régulation sur 3 zones par l’API propre à iew, prêt pour l’industrie 4.0..

Le brasage est un procédé thermique permettant d’assembler des matériaux de même nature ou de nature différente..

La technique de brasage sous vide est le procédé idéal pour des assemblages plus résistants avec les matériaux difficiles à humidifier, tels que le carbure de tungstène, la céramique ou les matériaux diamantés comme le PCD solide, le MCD, le CVD, etc. Comme aucun gaz ou fluide inflammable n’est utilisé, il s’agit d’un procédé très propre et respectueux de l’environnement. Il est possible de consulter facilement la consommation électrique du système à l’écran..

Bien entendu, le brasage sous vide représente en soi un plus grand défi que le brasage à flamme de gaz, par exemple. Pour chaque matériau de base, il faut sélectionner individuellement le processus, y compris le métal d’apport utilisé, et les différents paramètres de brasage (rampe, temps de maintien, rampe de refroidissement, etc.)..

Grâce à une disposition verticale du verre de quartz comme chambre à vide, IEW a créé la possibilité de monter plusieurs niveaux de pièces ou de placer de longues pièces debout à l’intérieur du verre de quartz. Pour une répartition optimale de la température, nous avons construit un four sous vide à 3 zones réglables indépendamment les unes des autres. On peut donc appliquer des différences de température de <10 °C..

Pour éviter une déshydrogénation de l’argent à des températures élevées, le système peut être équipé en option d’une régulation partielle de la pression. Nous pouvons également adapter la vitesse de notre pompe à vide de manière à réduire la qualité du vide. Bien que nous le recommandions uniquement pour les matériaux plus faciles à humidifier, cela peut contribuer à réduire les coûts du processus (pas d’argon). Pour un refroidissement plus rapide des pièces, nous proposons en option un refroidissement actif à l’azote, ce qui permet de réduire encore d’env. 45 minutes la durée totale du processus..

L’utilisation de rampes de température réglables avec précision peut éviter la déformation thermique des pièces à souder. Néanmoins, en fonction de la taille des pièces, il faut absolument veiller à une gestion idéale de la température. Une fois les meilleurs paramètres pour un groupe de pièces trouvés, le processus de brasage sous vide peut être répété en toute sécurité et de manière reproductible..

Il est également possible de braser différents produits au cours d’un même cycle de brasage.

Cependant, il faut alors veiller à ce que la taille des pièces soit similaire. Sinon, les résultats de brasage risquent de ne pas être satisfaisants. Les dessins d’atelier des produits peuvent être attribués au programme correspondant et enregistrés sur le système, permettant ainsi de créer des groupes de produits compatibles et de les braser simultanément..